宇宙空間という地上とは違う条件を活用する軌道上製造が、医療から通信まで私たちの生活を変えようとしています。国際宇宙ステーション(ISS)では既に3Dプリンターが稼働し、地上では作れない高性能光ファイバーの製造実験も進行中です。

軌道上製造とは何か、具体例とともに基礎から丁寧に解説し、日本を含む各国の取り組み、直面する課題、そして2030年代に向けた展望まで、わかりやすく紹介します。

目次

軌道上製造とは

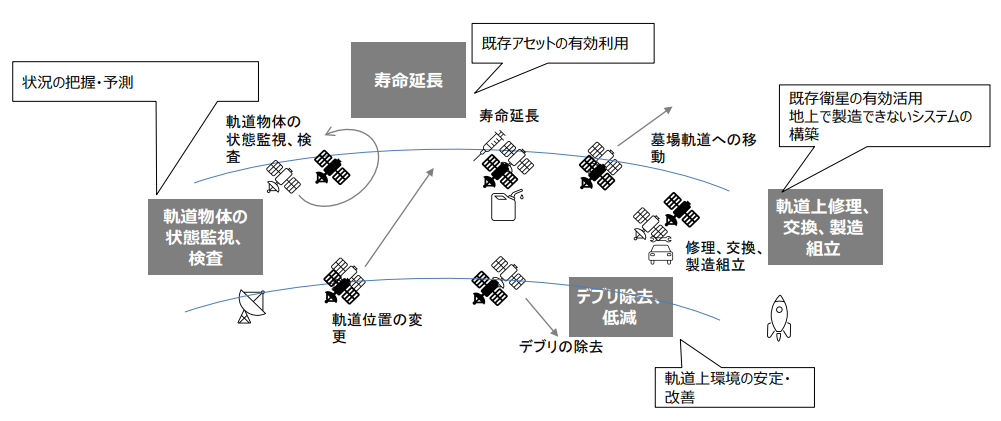

【宇宙利用と新たな価値創造】

軌道上製造とは、地球の大気圏外の宇宙空間、特に地球低軌道や国際宇宙ステーション(ISS)などの軌道上において、部品や構造物、材料などを直接製造・組立・加工することを指します。従来の宇宙開発では、必要なすべての部品や機材を地上で製造し、ロケットに搭載して宇宙へ輸送していました。

しかし、3Dプリンターなどの製造装置を宇宙空間に配備することで、必要な部品や素材を現地で生産できます。

この技術は、

- 積層造形(3Dプリント)

- 溶接

- 切削加工

などが代表的で、プラスチック、金属、セラミックなど多様な素材を扱うことができます。

宇宙空間特有の微小重力環境や真空状態といった特殊な条件を活用することで、地上では実現困難な高品質な製品の製造も可能とされています。

微小重力環境がもたらす製造上の利点

軌道上製造における最大の特徴は、微小重力環境を活用できることにあります。地球低軌道では重力が地上の100万分の1程度しかなく、この環境では物質を容器に触れさせずに浮遊させた状態で製造できるため、不純物の混入を大幅に減らせます。

また、微小重力下では対流や沈殿、浮力といった重力に起因する現象が発生しないため、材料の均一性が向上します。半導体製造では、結晶の成長がより均一になり、欠陥や不純物が少ない高品質な材料を生産できると期待されています。

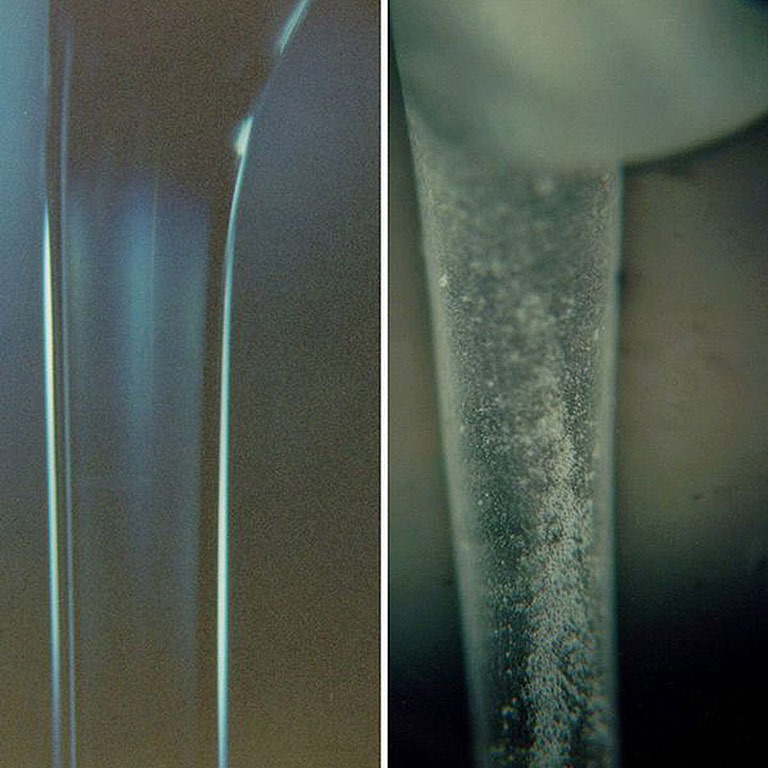

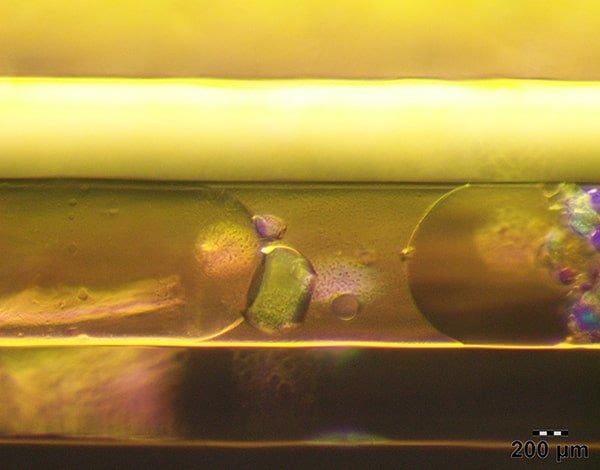

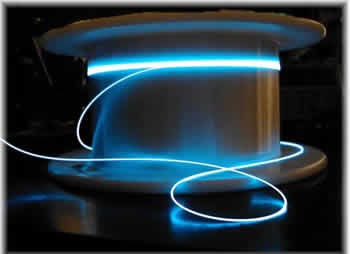

さらに、光ファイバーの製造においては、地上では重力の影響で結晶化が起こりやすいZBLANと呼ばれる素材を、宇宙空間では結晶化を防ぎながら製造でき、従来の光ファイバーの100倍の性能を実現できる可能性があります。

オンデマンド製造による宇宙活動の変革

軌道上製造のもう一つの重要な側面は、オンデマンドでの部品製造が可能になることです。2014年にMade in Space社とNASAが国際宇宙ステーションに初の3Dプリンターを設置して以来、宇宙空間での製造実証が進められてきました。

2016年には、より大型で連続稼働が可能なAdditive Manufacturing Facility(AMF)が設置され、これまでに200個以上の部品やツールが軌道上で製造されています。

【Additive Manufacturing Facility(AMF)】

この技術により、宇宙飛行士が必要とする工具や交換部品を、データファイルを送信するだけで数時間以内に現地で製造できるようになりました。従来は地上からの補給を数週間から数ヶ月待つ必要があった状況が劇的に改善され、宇宙ミッションの安全性と効率性が大幅に向上しています。

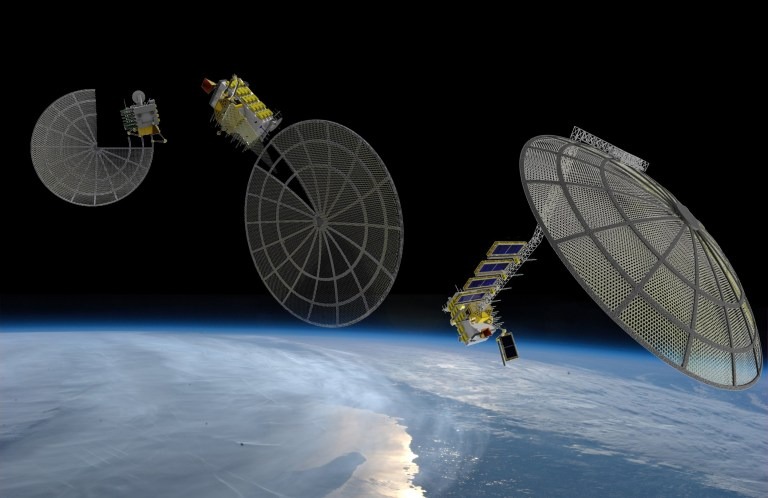

また、軌道上製造は、ロケットのフェアリング(先端部分の覆い)のサイズや輸送能力といった制約を受けない大型構造物の建造も可能にします。打ち上げ時の振動や構造的負荷を考慮する必要がなくなるため、宇宙空間での使用に最適化された設計が実現でき、将来の月や火星探査における基地建設などへの応用も期待されています。

次の章では、軌道上製造の具体的な例を紹介します。*1)

軌道上製造の具体事例

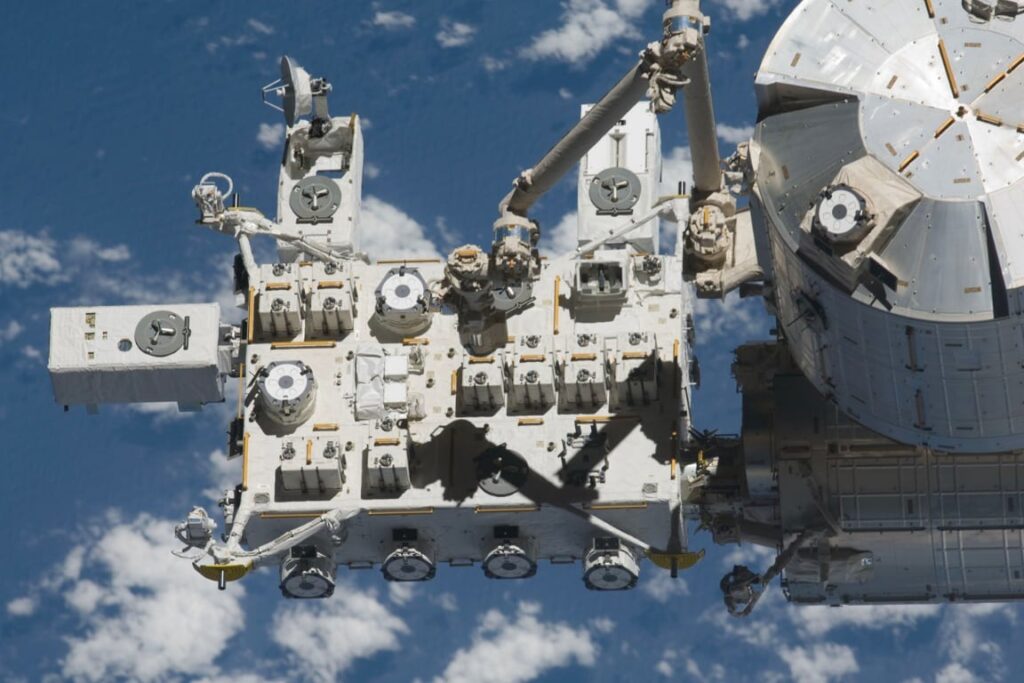

【ISS最大の実験施設「きぼう」の船外実験プラットフォーム】

軌道上製造は、理論の域を出て商用化の初期段階に突入しました。ISSでの実証に加え、民間企業による独自の取り組みが加速し、医療・通信・半導体といった分野で「地球では作れない」高付加価値製品が生まれ始めています。

具体的な進展と成果を、主要な分野ごとに見ていきましょう。

3Dプリンティングから金属加工への進化

樹脂から金属へ、軌道上での製造能力は飛躍的に向上しています。2014年にISSで樹脂部品の製造に成功したMade in Space社(現Redwire Space)は、2016年に3Dプリンター「Additive Manufacturing Facility(AMF)」を設置し、これまで二百個以上のツールや部品を軌道上で生産してきました。

さらに近年、技術は金属加工へと進化しています。2022年には、微小重力下での金属3Dプリント成功により、強度が求められる衛星パーツや月面基地の建材を現地調達する道が拓かれました。

Archinaut(アーキノート)と呼ばれるこのシステムは、3Dプリンターとロボットアームを統合し、複数部品の自動組立も可能にします。従来のロケットでは運搬が困難な大型の梁や支柱などの構造物を、軌道上で直接製造するこの技術は、地球からの補給に依存しない自律的な宇宙活動の実現に向けた決定的な一歩です。

【「Archinaut(アーキノート)」による大型構造物の想像図】

次世代素材による通信・半導体の革新

重力による対流や沈殿がない環境は、素材の純度を極限まで高めます。通信分野では、理論上従来の百倍の性能を持つZBLAN光ファイバーの製造が注目されています。

微小重力下では結晶化欠陥を防ぐことができるため、Flawless Photonics社などがISS内での製造実証を進め、地上製を遥かに凌ぐ伝送効率を確認しました。

【微小重力環境で製造されたZBLAN(左)と、通常の重力下で製造されたZBLAN(右)】

半導体材料においても、微小重力下で生成された結晶は欠陥が少なく、より高い性能を発揮します。電気自動車のパワー半導体などに使われる窒化ガリウム(GaN)の品質向上が確認されており、次世代エレクトロニクスの基盤として期待されています。

1973年から2016年までの軌道上製造済みの百六十種類の半導体結晶について行われたメタアナリシス※では、試料の86%がサイズ、構造品質、均一性、性能のいずれかの指標で改善を示しました。

創薬とバイオテクノロジーの実用化

病気の原因となるタンパク質の詳細な「形」を把握することは、効果的な薬を設計する上で欠かせません。その構造を正確に解析するために不可欠なのが、タンパク質を結晶にする作業です。

そのため、タンパク質の結晶化は、すでに製薬企業の重要な研究プロセスの一部となっています。微小重力下ではタンパク質が規則正しく並び、地上より大きく高品質な結晶が生成されます。

ISS内では500件以上のタンパク質結晶成長実験が実施されており、これはISS全体の実験の中で最大のカテゴリーです。

Merck社は抗がん剤「キートルーダ(ペムブロリズマブ)」の結晶化実験を行い、薬剤の安定性と注射投与効率を高める改良につなげました。2017年の実験では、微小重力下で成長させた結晶が地上製よりも粘度と注射適性に優れることが示されています。

また、日本のJAXAも数多くの実験を行っており、ISS内での結晶成長実験全体の約三分の二を占めています。高品質な結晶から得られた構造情報は新薬候補の発見に貢献し、患者の生活の質(QOL)向上に直結する成果を生み出しています。

「作って持ち帰る」回収インフラの確立

これまで軌道上製造の実験はISS内で行われ、製品の回収は限定的でした。しかし、民間企業による独自の宇宙製造プラットフォームが登場することで、状況が変わりつつあります。

Varda Space Industries社は、独自の小型衛星プラットフォームを宇宙空間に打ち上げ、その中で医薬品などを製造する実用的なシステムを開発しました。製造完了後は、再突入カプセルを地球へ送り返すという革新的なアプローチを取ります。

2025年のミッションでは、抗ウイルス薬リトナビルの結晶製造と地球への回収に成功しています。これにより、ISS利用に頼らない独自の「宇宙工場」で生産を行い、完成品を地上へ輸送するという、製造業としてのサプライチェーンが初めて完結しました。

各分野で「実証」から「実装」への移行が進んでおり、軌道上で製造された製品が地上の生活を支える未来がすぐそこまで来ています。*2)

軌道上製造によって何が変わるのか

【宇宙環境で得られたCLuc(ウミホタルのルシフェラーゼ)の結晶】

軌道上製造の実用化は、宇宙開発の枠を超え、私たちの経済活動そのものに地殻変動をもたらします。これまで「探査」が目的だった宇宙空間は、新たな価値を生み出す「生産」の場へと進化し、その影響は宇宙への輸送コスト削減から、地上の医療・通信産業の革新に至るまで多岐にわたります。

社会やビジネスの、主にどのような側面が変貌を遂げると考えられるでしょうか。

宇宙輸送コストと運用リスクの劇的な削減

最も直接的な変化は、宇宙プロジェクトにかかる莫大なコストとリスクの低減です。現在、宇宙へ物を運ぶには1kg当たり数百万円単位の費用がかかります。

しかし、軌道上で部品や工具を製造できれば、重くてかさばる完成品を運ぶ必要がなくなり、打ち上げ時の激しい振動に耐えるための過剰な補強も不要になります。NASAの分析では、大型構造物を軌道上で組み立てることで、打ち上げコストを従来の5分の1程度に抑えられると試算されています。

送る必要があるのは「原材料」だけで済むため、輸送効率が飛躍的に向上します。さらに、ISAM技術※で衛星を修理・延命できれば、新規打ち上げの頻度を減らしつつサービスを維持できるため、ミッション全体のコスト対効果が劇的に改善します。

地上産業の技術的限界突破と市場創出

宇宙で製造された製品は、地球上の産業が抱える技術的な壁を突破する鍵となります。微小重力下で製造された不純物の少ない半導体や、超高性能なZBLAN光ファイバーは、地上のデータセンターの省エネ化や次世代通信インフラの高度化に直結します。

また医療分野では、メルク社などが進める高品質なタンパク質結晶化により、新薬開発の期間が数ヶ月単位で短縮されることが期待されています。つまり、宇宙製造は単なる「遠くの出来事」ではなく、地上のインターネット社会や医療システムを高度化し、数十億ドル規模の新規市場を創出する現実的なソリューションとして機能し始めているのです。

【フッ化物光ファイバ】

軌道上経済圏の形成と新しいビジネスパラダイム

軌道上製造は、宇宙空間を政府主導の研究の場から、民間企業が競い合う巨大なビジネス市場へと転換させています。国際宇宙ステーション計画の拡大や民間商用ステーションの進出により、軌道上での製造・組立・サービス機能は大幅に拡充される見通しです。

将来的には、月や小惑星といった天体資源を活用し、宇宙で生産した物を宇宙で消費する、地球に依存しない自律的な経済圏の形成も検討されています。これが実現すれば、人類の経済活動の領域は、物理的にも経済的にも地球の外へと拡張されることになります。

このように、軌道上製造は、コスト削減、地上産業への波及効果、そして新しい経済圏の創出という三つの側面から、人類の産業基盤そのものを再構築する技術なのです。*3)

軌道上製造の課題

軌道上製造は産業革命に匹敵する可能性を秘めていますが、本格的な商用化には、技術的・経済的・法的に解決すべき高いハードルが依然として存在します。つい数年前までは「夢の技術」だった軌道上製造を安定したビジネスとして定着させるために、現在どのような壁が立ちはだかっているのでしょうか。

輸送コストと製品回収の制約

最大の懸念材料は、依然として高額な初期投資と、製品を地球に持ち帰る手段の不足です。ロケットの再利用などで打ち上げコストは低下傾向にありますが、製造設備を軌道へ運ぶには数億円規模の投資が必要です。

さらに深刻なのが、作った製品を地上へ送り返す「回収能力(ダウンマス)」の欠如です。現状、商業的な回収便は極めて少なく、物流コストが製品価格に大きく上乗せされるため、採算が取れるのは極めて高付加価値な医薬品やレアマテリアルに限定されています。

大量生産と産業化には、安価で高頻度な往復輸送インフラの確立が不可欠です。

技術的制約と品質管理の難しさ

宇宙特有の環境下では、地上と同じ製造プロセスが通用せず、人間による柔軟な対応も困難です。微小重力下では液体の表面張力が支配的になるため、加工には特殊な技術が求められます。

また、放射線や激しい温度変化といった過酷な環境に加え、機器の故障時に修理できる宇宙飛行士の時間は非常に限られています。そのため、高度に自律化されたシステムと、エラー検知、製品性能の予測モデルの確立が急務です。

遠隔操作で厳密な品質を保証し、プロセスを完全に標準化する技術の開発が待たれています。

法整備と国際ルールの未確立

技術の目覚ましい進歩に対し、宇宙での商業活動を想定した法律や国際的なルール作りが追いついていません。現在の宇宙条約は主に国家による探査を対象としており、民間企業が宇宙で製造した製品の知的財産権や、事故時の責任の所在については曖昧なままです。

一方で、製造活動が新たな宇宙デブリを生み出す懸念もあり、持続可能な活動ルールを国際的に合意形成する必要があります。

軌道上製造の実用化には、これらの課題を技術革新と国際協調の両輪で解決していくことが必要です。次の章では日本の現状と今後の展望を見ていきましょう。*4)

日本における軌道上製造の現状と今後

【分離後のアトランティス号から撮影された「きぼう」日本実験棟】

「ものづくり大国」として世界に名を馳せた日本は、その精密な技術と独自の経験と知識を武器に、軌道上製造という新たな産業分野でも重要な存在となりつつあります。長年運用されてきた国際宇宙ステーション(ISS)の「きぼう」日本実験棟での実績を土台に、現在は大企業からスタートアップまで多種多様なプレイヤーが参入し、官民一体となった開発が加速しています。

日本が保有する独自の強みと、世界市場に向けた具体的な戦略について整理します。

「きぼう」が生み出した国際的な成果

JAXA(宇宙航空研究開発機構)が運用する「きぼう」は、日本の軌道上製造における最大の拠点です。 特に世界から高い評価を受けているのが、創薬に向けた「高品質タンパク質結晶生成」です。

微小重力下で生成された結晶は、地上製に比べて構造が極めて整っており、新薬の設計図を描くために不可欠な詳細データを提供します。この技術は、歯周病治療薬の研究や、新型コロナウイルス治療薬の開発支援にも活用されました。

現在、JAXAはこのプラットフォームを民間企業に広く開放しており、製薬会社や素材メーカーがビジネス利用を見据えた実証実験を活発に行っています。

民間企業とスタートアップによる産業化への加速

国の主導から民間主導へ、日本でも参入プレイヤーの多様化が進んでいます。 大手製造業は、軌道上での衛星部品交換や組み立てを行うロボットアーム技術の開発に注力しており、地上で培った自動化技術を宇宙へ応用しようとしています。

一方で、スタートアップ企業の躍進も目覚ましく、東北大学発のElevationSpaceは、製造した製品を小型カプセルで地球に持ち帰る「回収プラットフォーム」の開発を進めています。これまで大国に依存していた「回収能力」を日本独自で保有する動きは、国内の製造サプライチェーンを完結させるための重要な鍵となります。

官民連携による戦略的資金投下と国際連携

政府は宇宙産業を経済成長の柱と位置づけ、大規模な支援体制を敷いています。 「宇宙戦略基金」によって民間企業や大学による先端技術開発への投資が本格化しており、異業種からの参入障壁が下がり、イノベーションが起きやすい環境が整いつつあります。

また、国際的な月探査プロジェクト「アルテミス計画」において、日本は月面での建設や資源加工に向けた技術基盤を確立しようとしています。

日本は、「きぼう」で培った国際的な信頼と実績、官民連携による資金・技術支援により、軌道上製造市場における確固たる地位を築きつつあります。このような取り組みは、SDGsの目標達成にも貢献します。

次の章では、軌道上製造を始めとする宇宙開発とSDGsの関係を見ていきましょう。*5)

軌道上製造とSDGs

【ハッブル宇宙望遠鏡(NASA)】

軌道上製造とSDGsは、有限な資源を効率的に活かし、科学技術の力で地球規模の課題を根本から解決するという目的を共有しています。宇宙独自の環境を利用した高度な生産活動は、地上の医療や産業インフラに直接的な恩恵をもたらし、持続可能な開発目標の達成を強力に後押しします。

特に関係の深いSDGs目標を確認してみましょう。

SDGs目標3:すべての人に健康と福祉を

微小重力下でのタンパク質結晶生成は、地上では不可能な高純度な結晶をもたらし、新薬開発期間の短縮に直結します。がんやアルツハイマー病など、従来の手法では困難だった疾患への新たな治療戦略の発見を加速させます。

メルク社が実施したがん免疫療法薬の結晶化実験では、患者の治療時間を大幅に削減し、生活の質向上に貢献しています。新薬開発には通常10年から15年、約1000億円から2000億円のコストがかかりますが、軌道上製造による高品質結晶は開発期間を数ヶ月単位で短縮する可能性があり、医療アクセスの向上に直接的に寄与します。

SDGs目標9:産業と技術革新の基盤をつくろう

宇宙で製造されるZBLAN光ファイバーなどの次世代素材は、通信インフラの伝送効率を劇的に改善し、エネルギーロスを抑えながら情報の格差(デジタルデバイド)解消に貢献します。また、宇宙という極限環境での製造プロセスの確立は、地上の産業全体の技術水準を向上させる強力なエンジンとして機能します。

軌道上での組立・修理技術(ISAM)により、従来は使い捨てだった衛星を長寿命化できることで、新規打ち上げの頻度削減と産業インフラの効率化が実現されます。

SDGs目標12:つくる責任つかう責任

必要な時に必要な量を製造するオンデマンド製造や、故障した衛星を修理する技術は、使い捨ての宇宙開発から循環型モデルへの転換を促します。宇宙デブリを原材料として再利用する技術開発により、資源循環型の経済システムを宇宙空間で確立することが可能になります。

この試み は、宇宙デブリの発生抑制だけでなく、地上の廃棄物問題に対する新たな技術モデルを示し、資源循環型社会の実現に貢献します。

軌道上製造は、医療の質向上、産業基盤の革新、循環型経済の実現という三つの側面から、SDGsの達成に実質的かつ測定可能な貢献をもたらす技術として、その重要性が国際的に認識されつつあります。また、宇宙開発は人類共通の課題に挑む「フロンティア」として、国境を越えた協力・連携を促進する重要な場としての役割も担っています。*7)

>>SDGsに関する詳しい記事はこちらから

まとめ

【国際宇宙ステーションから撮影した東京の夜光】

軌道上製造は、重力という物理的制約から人類を解放し、医療や情報通信、エネルギー産業に革新をもたらす技術です。微小重力環境が生み出す純度の高い結晶や新素材は、地球上の資源枯渇や技術的限界を突破する鍵となります。

2025年には、Varda Space Industries社が軌道上で製造した医薬品の地球への回収・販売に成功し、「宇宙での製造・地上への販売」というビジネスモデルの実現可能性を実証しました。また、世界宇宙産業は急速に成長しており、次世代の商業宇宙ステーションが2026年から2029年にかけて次々と稼働予定です。

これらの事実は、宇宙が「遠い探査の地」から「手の届く工場」へと変貌したことの決定的な証拠です。

今後の課題は多岐にわたります。例えば、

- 軌道上製造の恩恵を全世界に公平に行き渡らせるための国際的な枠組み構築

- 宇宙デブリの発生を抑制し次世代に健全な宇宙環境を引き継ぐための国際ルール整備

- 民間企業と公的機関のバランスの取れた役割分担

など、多くの解決すべき問題があります。

あなたの手にする薬やスマートフォン、通信インフラが「Made in Space」になる未来は、もうそう遠くありません。その時、私たちは宇宙資源をどう活用し、その恩恵をどう公正に分配し、どのように宇宙と共存していくべきか。

この問いへの答えは、今この瞬間、私たち一人ひとりの選択と関心の中で形づくられています。

軌道上製造が拓く可能性は、単なる経済成長や技術進歩ではなく、より包摂的で持続可能な未来への道です。地球規模の課題に向き合い、未知への挑戦をしながらも、誰もが恩恵を受けられる世界を創造していく。その営みに参画する意識を持つことが、今私たちにも求められています。*7)

<参考・引用文献>

*1)軌道上製造とは

JAXA宇宙戦略基金『空間自在利用の実現に向けた技術』

NASA『In-Space Servicing, Assembly, and Manufacturing (ISAM) State of Play – 2025 Edition』

NASA『Creating New and Better Drugs with Protein Crystal Growth Experiments』(2023年4月)

Wikipedia『Space manufacturing』

*2)軌道上製造の具体事例

Factories in Space『ZBLAN and Exotic Fibers』(2025年1月)

NASA『Creating New and Better Drugs with Protein Crystal Growth Experiments』(2024年8月)

Nature『A meta-analysis of semiconductor materials fabricated in microgravity』(2024年6月)

TCT Magazine『Made In Space successfully demonstrates Archinaut additive manufacturing and assembly』(2025年11月)

*3)軌道上製造によって何が変わるのか

National Academies of Sciences, Engineering, and Medicine『Logistics and Manufacturing in Space』(2022年12月)

NASA『In-space Servicing, Assembly, and Manufacturing (ISAM) State of Play』(2023年)

World Economic Forum『Space technology is revolutionizing supply chains and mobility. This is how it will impact companies and consumers』(2025年3月)

UK Satellite Applications Catapult『The Opportunity for ISAM』(2025年10月)

Dassault Systèmes『Ensuring space sustainability with ISAM』(2024年9月)

*4)軌道上製造の課題

National Academies of Sciences, Engineering, and Medicine『Technical Challenges for the Use of Additive Manufacturing in Space』(2014年9月)

米国国家科学技術会議『National In-Space Servicing, Assembly, and Manufacturing Implementation Plan』2022年12月)

Federal Register『Space Innovation: Facilitating Capabilities for In-Space Servicing, Assembly, and Manufacturing』(2024年3月)

Tomorrow Desk『Microgravity Manufacturing: Producing Materials in Space』(2024年11月)

NASA『In-space Servicing, Assembly, and Manufacturing (ISAM) State of Play 2025 Edition』(2025年)

*5)日本における軌道上製造の現状と今後

JAXA宇宙戦略基金『空間自在利用の実現に向けた技術』(2025年7月)

JAXA『「タンパク質の「構造」が紐解く生物発光 基礎の探究が社会への応用につながる』(2025年4月)

ElevationSpace『軌道上のヒト・モノをつなぐ交通網を構築する』

JAXA宇宙戦略基金『宇宙戦略基金事業 公募要領』

内閣府『宇宙戦略基金 実施方針(文部科学省計上分)第二期技術開発テーマ』(2025年3月)

*6)軌道上製造とSDGs

国連宇宙部(UNOOSA)『Space Supporting the Sustainable Development Goals』(2018年12月)

UNDP『Goal 9: Industry, innovation and infrastructure』(2025年10月)

ISS National Lab『Microgravity Manufacturing: Producing Nanomaterials That Could Improve Drug Delivery』(2025年3月)

Scientific American『Why We Need to Reduce, Reuse and Recycle in Space』(2025年1月)

University of Surrey『The world’s first roadmap to a circular space economy』(2025年12月)

*7)まとめ

Voxelmatters『How additive manufacturing is supporting the development of ISAM and ISOM』(2025年12月)

Future Market Insights『In Space Manufacturing Market』(2025年9月)

TechCrunch『Varda says it has proven space manufacturing works, now it wants to make it boring』(2025年11月)

CNN『World’s first commercial space station is getting closer to reality』(2025年9月)

Space Foundation『The Space Report 2025 Q2』(2025年7月)

この記事を書いた人

松本 淳和 ライター

生物多様性、生物の循環、人々の暮らしを守りたい生物学研究室所属の博物館職員。正しい選択のための確実な情報を提供します。趣味は植物の栽培と生き物の飼育。無駄のない快適な生活を追求。

生物多様性、生物の循環、人々の暮らしを守りたい生物学研究室所属の博物館職員。正しい選択のための確実な情報を提供します。趣味は植物の栽培と生き物の飼育。無駄のない快適な生活を追求。