代表取締役 23代目 金森和治さん・24代目 高下裕子さん

24代目 高下裕子(事業承継中)

1986年 石川県金沢市にて2人姉妹の長女として生まれる

2009年 明治大学商学部商学科マーケティング専攻 卒業

2009年 デジタル・アドバタイジング・コンソーシアム㈱入社。株式会社博報堂のインターネット広告専門代理店。ITビジネス関連、女性関連のWEBサイトのメディア提案、バイイングを行う。

2013年 株式会社アサツーディ・ケイ(ADK)入社。総合広告代理店の営業として、担当クライアントのブランディング、商品リリースに係る広告プロモーションの提案、キャンペーンの進行を行う。担当クライアントは大手アパレルメーカー。

2015年 オーストラリアゴールドコースト 移住

2016年 株式会社金森合金 入社

目次

introduction

藩政期から「金属精錬」と「砂型鋳造」の技術を300年以上脈々と受け継ぎ、今に繋げている株式会社金森合金。

SDGsやサステナブルが認識されるずっと前から、環境保全や金属のリサイクルによる素材循環の事業を続けてきました。ライフスタイル製品から産業用機械部品、そして最先端のロケット部品用の素材まで手掛けられるのは、高い技術を受け継ぎ守ってきたからこそです。

今回は24代目を継承する高下裕子さんに、会社の歴史や受け継がれてきた技術、現在取り組んでいることなどについてお話をうかがいしました。

300年前からサステナブルが当たり前だった鋳物業、金属廃材を循環利用

–最初に、株式会社金森合金のご紹介と事業内容についてお聞かせください。

高下さん:

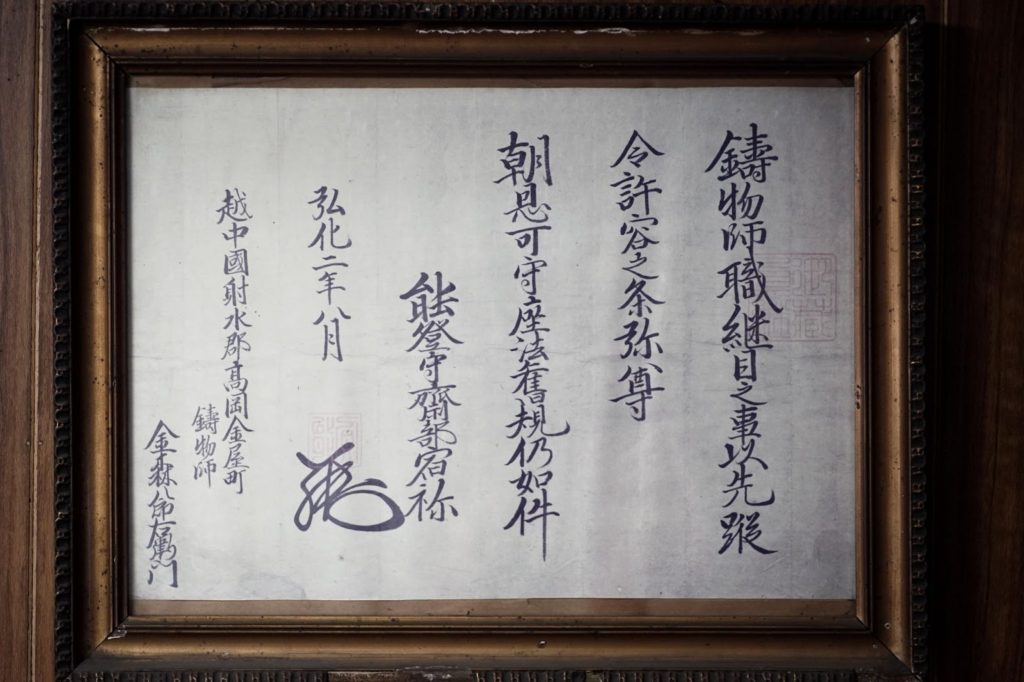

株式会社金森合金は創業1714年、加賀藩主前田家に仕えた鋳物師(いもじ)がルーツの石川県金沢市にある老舗鋳物(いもの)会社です。

300年以上前から、伝統的な砂型鋳造(すながたちゅうぞう)を継承しています。

たい焼きの作り方を想像するとわかり易いのですが、砂で「作りたい形」の上と下の型を取り、重ね合わせると中に空洞ができます。そこに金属を流し込むことで「作りたい形」が出来上がる、これが砂型鋳造です。

また、金属廃材を自社内で精錬するものづくりを継承しています。

精錬とは、不純物の混じった金属廃材などから不純物を取り除き、純度の高い金属だけを取り出すものづくりの技術です。

それらの技術を活用し、人工衛星で使用されるロケット部品素材などの産業用機械部品の供給や、自社のライフスタイルブランド「KAMAHACHI」で、生活シーンを美しく彩る商品の提案もしています。

–御社の「砂型鋳造」や「金属精錬」の技術には、どのような歴史や受け継がれてきた経緯があるのでしょうか。

高下さん:

元々、金森の祖先は豊臣の時代に大阪にいました。豊臣家と親交の深かった加賀藩の二代目藩主、前田利長が産業振興の一つとして「高岡鋳物」を興す際に、全国から招集した御鋳物師七人衆の一人として1611年(慶長16年)に金森弥右衛門が今の富山県高岡市に移り住みました。

豊臣の時代から考えると400年以上は続いている家業です。

1714年(正德4年)に屋号を「釜八」とし、鋳物商を創業しています。

加賀藩では調度品や武具、梵鐘(ぼんしょう=寺の鐘)などをつくり、市民の生活に向けて、鍋釜を鋳造し貸し出す「貸釜」を行っていました。

また、その頃は蝦夷(えぞ=北海道)には金属の精錬技術が伝わっていませんでした。そこで、江戸中期から運行されていた蝦夷と大阪を結ぶ商船「北前船(きたまえぶね)」という貿易船で、蝦夷から金属の廃材を買い取り、製品化してまた持って行くこともしていました。

この頃の「ものづくり」とは、鋳物のことなんです。江戸時代は最強のリサイクル時代と言われ、金属もリサイクルし新しいものに変えることが普通に行われていました。

今でこそサステナブルと言われますが、鋳物の世界では金属廃材を精錬し循環させることは、長く受け継がれてきた当たり前のことだったんです。

受け継ぎ守るものと新しく生まれるもの、どちらも「次の300年につなぐ私たちの工芸」

–鋳物業は元々がリサイクルで成り立っているのですね。

24代目の継承に向けて、会社ではどんなことをされたのでしょうか。

高下さん:

私は家業を継ぐつもりは全然なかったんです。

以前、鋳物は男性の仕事とされ、火を使う仕事場は神聖な場所で「女人禁制」とされていたそうです。ですから祖父や父から仕事を継いでほしいと言われたことは一度もありません。

そのため東京の広告代理店で働いていましたが、オーストラリア移住を経て金沢に戻ったことを機に、家業について考えたんです。これから会社はどうしていくんだろうと思ったとき、家業を知りたいと感じました。昔と時代も違いますから、24代目として家業を継ぐことにしました。

私が会社に入ったときは、機械部品だけで一般消費者向けの商品は扱っていませんでした。また、社内の情報はデータ化されていなく、アナログな仕事の仕方もしていました。

そこで、最初の数年は仕事の状況や流れ・職人のものづくりのノウハウ・工数や商品の管理などをデータ化をしました。それまで自分がしてきた仕事のやり方を会社に入れ込んだという感覚ですね。

自社の商売は多品種少量生産が基本です。機械部品などはその時に必要な数しか納品しません。ですから15年後、30年前後に同じ部品が必要になり再び注文が入ることも多々あります。情報が蓄積されていないと同じものが作れない可能性もありますから、まず情報の集約が不可欠だったんです。

その後に、ライフスタイルブランドの立ち上げに取り掛かり、新しい商品の提案を始めました。

—現在御社ではどのような商品を扱っているのでしょうか。

高下さん:

ひとつが産業用機械部品です。

産業用機械部品は、プレス機器、建設機械部品、食品関連部品、自動車部品など様々な分野に使われる部品・エクステリア・マンホールの蓋などです。これらは新聞印刷用のアルミ板、廃盤になった水道管のバルブの部品や金属の削り粉などを買い取り、インゴット(純素材)と合わせたりしながら、日本産業規格やそれ以上の純度に精錬し、機械部品を作ります。

《鋳造された各種部品》

《新聞印刷用のアルミ板・金属廃材》

また、ロケット部品の素材も提供しています。

人工衛星の部品として要求されるのは、99.99%と純度が高く成分の配合が細かく決まっている素材で、生産には非常に高い技術が必要となります。自社で培われてきた技術を活かして、ロケット部品素材を提供しています。

通常、鋳物会社は精錬会社から素材を購入するのですが、私たちは自分たちで精錬も行うのが強みといえますね。

もうひとつが自社ブランド「KAMAHACHI」です。「KAMAHACHI」は、銅合金で作られた「針のない剣山」・花器、アルミ合金で作られたテーブルウエアなどを展開しています。

銅合金の「針のない剣山」は銅イオンの抗菌・消臭効果で、飾った花を約1.6倍長持ちさせる検証結果がでており、針がないので安心安全に使っていただけます。

この剣山は第13回LIFE×DESIGN ギフト・ショー春2023で「高い技術力」と「マーケットへの訴求力」が特に優れた町工場に送られる「ベスト工場賞」に選ばれました。その他にも多数の賞をいただいた当ブランドのアイコニックな製品です。

《針のない剣山》

《日本テレビ「行列のできる法律相談所」20年目特別企画コラボレーション「ハートの剣山」》

アルミ合金で作った食器類は軽くて丈夫、プレートは熱伝導や保冷効果も高く、食品衛生法をクリアした安全な素材で作られ、銀食器のような風合いが楽しめます。

《アルミ合金のプレートとカトラリーレスト》

–自社ブランド「KAMAHACHI」を立ち上げた背景について教えてください。

高下さん:

「KAMAHACHI」は2019年に「次の300年につなぐ私たちの工芸」として生まれました。

今まで継承してきた技術を活かし、ライフスタイル商品を提案するブランドです。

1714年に金森八郎右衛門が「釜八」の屋号で市民生活のための道具作りをしていたことを受け、「KAMAHACHI」としてブランド名を復活させた経緯があります。

ブランド設計、商品開発、商品発送まで私がメインで取り組んでいますが、オンラインストアなど、お客様に商品を提案しお届けするまでの工程がコントロールしやすくなったと感じています。

機械部品の場合は品質・納期・価格とシンプルな構造ですが、コンシューマー向けの商品は自社の強みを打ち出したブランディング、広報戦略がとても重要です。ですから自社の歴史やものづくりについての発信を大事にしています。

このブランドでは、教育・宇宙関連などのイベントや、他社とのコラボレーションでのサステナブルな商品の提案などもしています。

守ってきたものが今の時代であたり前でないなら、残し・続ける意志が重要

–サステナブルな商品や取り組みはどのようなことをされていますか。

高下さん:

代表的なのは、ホテル ハイアット セントリック 金沢と一緒に進めている、ホテルで廃棄されたアルミ缶を精錬し、テーブルウエアに生まれ変わらせるというものです。

この取り組みは ハイアット セントリック 金沢とのコラボレーションだからこそ実現できたのだと思います。ハイアットは世界中でホテル事業などを展開する外資系企業ですが、ホテルの運営や資材の購入などにおいて厳しいサステナブルな視点を持ち、SDGsへの積極的な取り組みをしている企業です。水ひとつとってもペットボトルでなく、アルミ缶で提供されています。

ハイアット セントリック 金沢では陶器の食器を多く使用していました。しかし、陶器は壊れることも多く重いという難点もあります。

自社のアルミプレートやカトラリーレストは銀食器のような風合いを持ちながら軽くて丈夫、何よりメンテナンスをすれば長年使えます。例えばプレートにシミができても、自社で0.1mm研磨すれば新品同様に戻せるんです。

そんな点がホテルにとって大きなメリットということで、このご縁をいただきました。そしてホテルから廃棄されるアルミボトルを精錬して製品化できないかという話になったんです。

アルミ缶は機械部品を作るにはあまり適さず使っていなかったのですが、試作してみるとなかなか良いものができ、プロジェクトが進行しました。

《アルミ缶は約800℃で溶解、精錬される》

また、観光庁が「Makuake」のオンライン催事で、今までの視点とは違った新しい旅のキャンペーンを実施するとのことで「工場見学✕ハイアット セントリック 金沢でのランチ✕プレート」のセットなどを提供しサステナブルな体験をして頂くプランをつくりました。

他にも、教育現場で、小学生や高校生と商品の開発をしたり、中学校で地元の産業についての授業をしたりしています。

コラボレーションをする際は、鋳物に興味を持ってくれる人達を増やすことを考えています。ホテルや学校などは普段接する製造業の人とはぜんぜん違う層の人達です。その中から、鋳物に興味を持ってくれる人がいたら良いですね。

–サステナブルな視点で事業をしていくのに大事にしていることはどんなことですか。

高下さん:

サステナブルやSDGsの視点は、弊社にとっては当たり前のことですが、最近はメディアに取り上げられることが多く、関心が高まっていることを感じます。

今まで自分達があたり前にしてきたことが、今の時代であたり前でないのなら、それを続けていくことは大事なことだと思います。

ロケット部品の素材を供給できる精錬技術を継承することと、後継者育成はセットで重要です。まずは残す・続けることへのものづくりの意義を理解し、時代背景が変わっても、続ける意思をもつことが重要であると考えています。

生活に寄り添う道具の基本は変わらない、次の300年に残すべきものを作り続けたい

–後継者問題は鋳物業界でも深刻なんでしょうか。

高下さん:

はい、深刻な問題ですね。

私は後継者問題の解決策として大事なのは、社内の情報をわかり易く見える化しておくことだと思うんです。現状を細かく理解すれば、ここは続けていけるが、ここは難しい、ここは切り離してM&Aをしようなど冷静な判断ができます。

人材募集にしても、社内でできる部分とアウトソーシングが必要な部分、男女関係なく請け負えるかどうかなどが分かれば可能性が広がりますよね。

鋳物もロケットも、1つのものを作る流れにはたくさんの会社が関わっています。このまま多くの会社や技術が衰退してしまうと、国産ロケットも飛ばせない事態になりかねません。

後継者の問題は、日本の技術を守り受け継いでいくために取り組むべき重要な問題です。

–職人の方達は、24代目が新しいものづくりに挑戦するのをどのように受け止めているのでしょう。

高下さん:

ブランドを立ち上げた当初は、職人との間で「こんなものがつくりたい!」「こんなのつくれるかー!」というやり取りも度々ありましたね(笑)。

今は、どんなデザインなら作りやすいかなど、細かく相談しながら作っています。

機械部品の仕事は、できたものが自分たちの目に触れないので、どう使われるか実感が湧きづらいんです。

ですから自社の食器が使われているレストランへ皆で食事に行ったり、ものづくりの体験イベントで、お客様や子どもたちの対応をしてもらったりすることで機会を創出しています。

自分の作ったものが役に立っているということを実感してもらいたいですね。

–最後に、金森合金とブランド「KAMAHACHI」をどのように展開していきたいか、展望をお聞かせください。

高下さん:

今日まで受け継がれてきた砂型鋳造技術は、その時代に応じて必要とされるものにカタチを変え、強度のある素材へと精錬を続けています。しかし人々の生活に寄り添う道具作りの基本は変わりません。

地球上で限られた鉱物を循環し、シンプルなカタチで皆さまにお届けする。

無駄の無いよう、大量生産大量消費の時代も多品種少量生産や金属素材の循環を続けており、廃棄も極力少なくなるよう工夫してきました。

金属が固体から液体へ、また固体へと変化を遂げるように、世の中のニーズを柔らかく受け止めながら、次の300年に残すべきものづくりを続けていきたいと考えています。

–本日は貴重なお話をありがとうございました。24代目のますますのご活躍を楽しみにしています。

株式会社金森合金:https://www.kanamori1714.jp

KAMAHACHI store:https://www.kanamori1714.jp/kamahachi-store

この記事を書いた人

中島卯月 ライター

フリーランスのライターをしています。以前は、電機メーカーや飲食店での勤務、化粧品の卸、販売店の経営、エステティシャンなどいろいろな経歴があります。駐在員の家族として通算約10年、アメリカでの生活もしており、その間に出産や子育ても経験しています。皆様の“読みたい!”記事が書ければ嬉しく思います。

フリーランスのライターをしています。以前は、電機メーカーや飲食店での勤務、化粧品の卸、販売店の経営、エステティシャンなどいろいろな経歴があります。駐在員の家族として通算約10年、アメリカでの生活もしており、その間に出産や子育ても経験しています。皆様の“読みたい!”記事が書ければ嬉しく思います。