ASTRA FOOD PLAN 株式会社 加納 千裕さん インタビュー

加納 千裕

埼玉県出身。食品関係事業をする父と栄養士の母の影響で幼い頃から食に興味をもち、これまで一貫して食に関わるキャリアに携わる。女子栄養大学 栄養学部を卒業後、株式会社ロック・フィールドで製造・販売に従事。その後、株式会社榮太樓總本鋪で商品企画・新ブランド「にほんばしえいたろう」の立ち上げを担当し、150余年続く和菓子ブランドのリブランディングも経験。株式会社塚田農場プラスでは弁当の商品開発に従事。キャリアの過程では、父である加納勉が創業した会社において、過熱水蒸気によるピューレ製造技術を用いた商品開発から販売営業まで一貫して担い、過熱水蒸気オーブンの法人向け営業にも従事。2020年8月、過熱水蒸気技術を用いた新事業としてASTRA FOOD PLANを設立。代表取締役社長に就任。

目次

introduction

ASTRA FOOD PLAN株式会社は、年間2,000万トンにもなると言われる、野菜の端材などの「かくれフードロス」問題に取り組むフードテックベンチャーです。

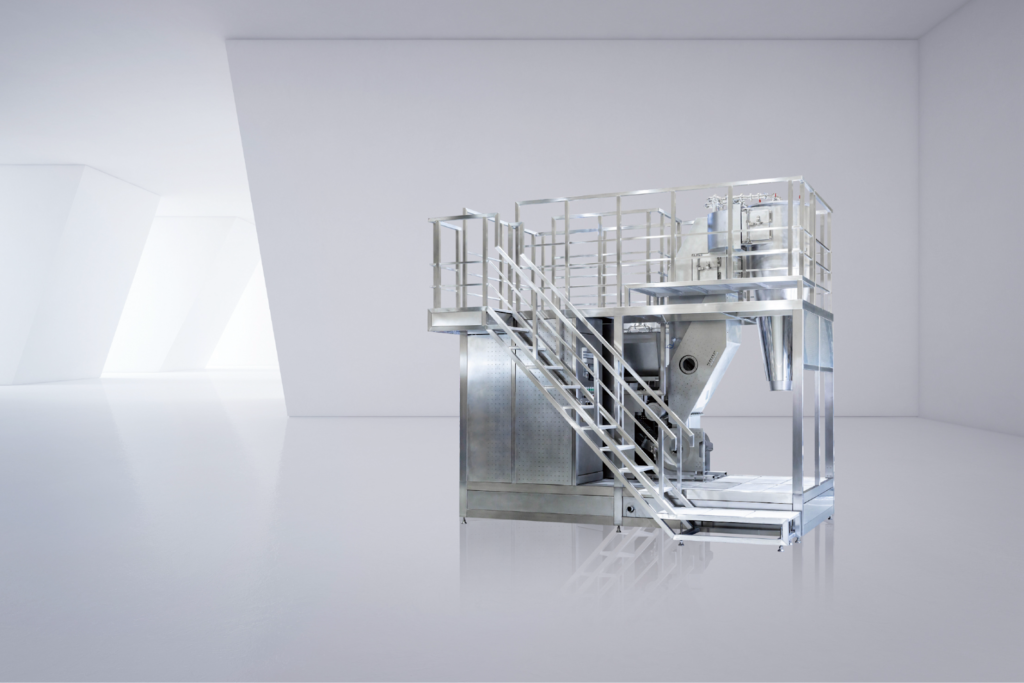

自社で開発した「過熱蒸煎機」を使い、食べられるのに捨てられてしまっている部分を粉末化し、新たな食品へと生まれ変わらせています。

今回は代表の加納さんに、ASTRA FOOD PLAN 株式会社のこれまでの歩みや、今後の展望などについてお伺いしました。

見逃されている「かくれフードロス」をなくしたい

–まずは御社の事業内容のご紹介をお願いいたします。

加納さん:

ASTRA FOOD PLAN 株式会社は、食品の乾燥と殺菌ができる「過熱蒸煎機」という装置を開発し、かくれフードロスの削減に取り組むフードテックベンチャーです。

一般的にフードロスは、売れ残ったり賞味期限が来たりして廃棄される食品のことを指します。日本では年間500万トン程度も出ていて、すでに社会的な問題として捉えられていますよね。

しかし、フードロスはこれだけではありません。実は製品が製造される段階で野菜などの「残渣(ざんさ)」が、生産地では規格外農作物などが大量に発生していて、その量は年間2,000万トン程度にのぼると言われています。

残渣というのは、例えば製品製造の下処理をするときに発生する、野菜の端材や、搾りかすなど様々で、製造工程上、必ず発生するものです。

他にも、カフェであればコーヒーを抽出したあとのコーヒーかすが、お茶を飲めばお茶っぱが残渣として残りますよね。

当社はこうした普段、意識されることが少ないフードロスを「かくれフードロス」と名付けました。

従来は「かくれフードロス」をリサイクルするとなると、豚・牛のエサや堆肥として使われるのが一般的でした。その中で私たちは、過熱蒸煎機によって新素材に生まれ変わらせ、もう一度食べられるものにアップサイクルし、問題解決を目指しています。

–「過熱蒸煎機」について、詳しく教えてください。

加納さん:

過熱蒸煎機は、非常に短い時間で食品を乾燥させ、殺菌できる機械です。乾燥させた食品は粉末化させ、新しい素材として別の商品に活用しています。

食品を乾燥する方法には、一度凍らせたあとに水分を抜くフリーズドライや、熱風を当てて水分を飛ばす熱風乾燥などがありますが、いずれも完成するまでに24時間ほどの時間を要します。時間がかかるうえに、熱風乾燥の場合は食品に長時間熱が当たるため、例えばほうれん草では、ビタミンCなどの栄養素がほとんど失われてしまいます。

対して過熱蒸煎機は、5〜10秒ほどで乾燥できます。短時間で乾燥させることで、栄養や風味を損なわずに済むんです。

香りに関しては、熱風乾燥品に比べて最大で135倍の数値が出るケースもあり、これは従来の乾燥機にはない優位性です。

日本中の「かくれフードロス」をなくす仕組みづくりに取り組む

–過熱蒸煎機を使って乾燥させた素材はどのように活用されているのでしょうか?

加納さん:

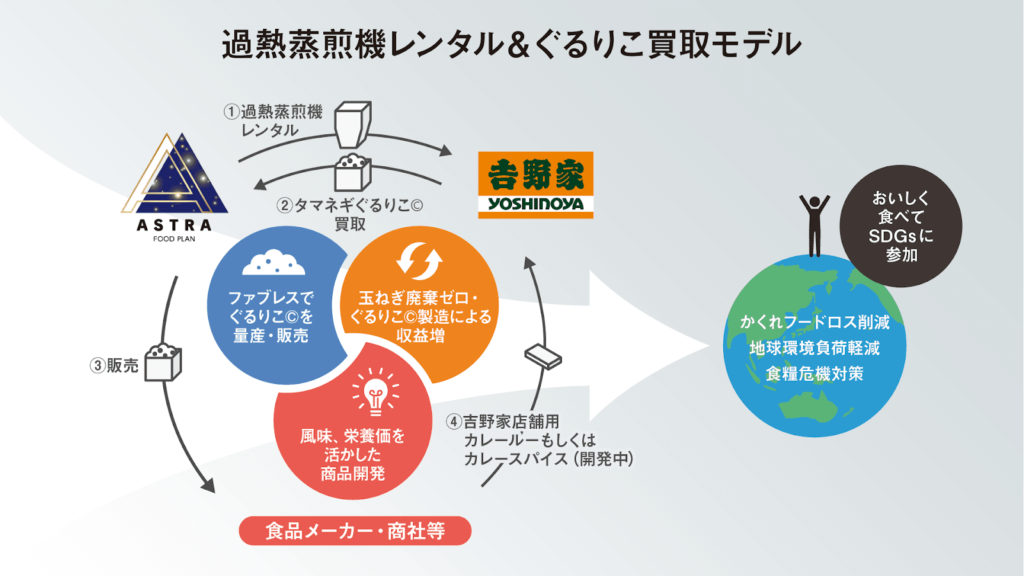

具体的な事例として、吉野家さんとの取り組みを紹介します。

吉野家さんでは、牛丼に使う玉ねぎを、工場で長さ6センチ幅2センチの規格に合わせて綺麗にトリミングしています。その際、どうしても本来食べられる部分も切り取るしかなく、毎日最大700キロの玉ねぎ端材が発生していたんです。

もったいないことはもちろんですが、食品工場がそうした端材を捨てようとすると、産廃処理業者にお金を払って引き取ってもらうしかなく、大きな負担になってしまいます。

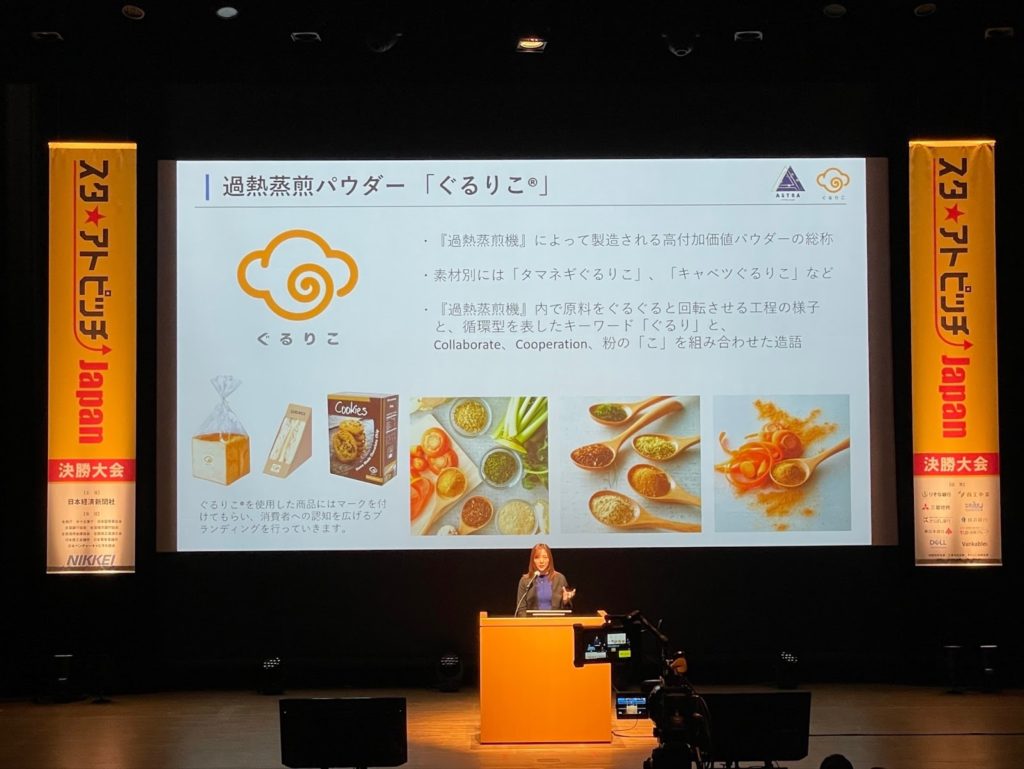

それを過熱蒸煎機を使って粉末にし、「ぐるりこ®」というパウダーに生まれ変わらせました。そして、この「ぐるりこ」をベーカリーの「ポンパドウル」さんをはじめとする食品メーカーに販売し、パンやクッキーの材料として活用いただいています。

これまで年間数百万かけて捨てていたものに価値が生まれて、新たな美味しい商品に生まれ変わったという事例ですね。

–御社が玉ねぎ残渣を引き取って粉末化しているのでしょうか?

加納さん:

吉野家さんの工場に過熱蒸煎機をレンタルし、吉野家さんのスタッフが「タマネギぐるりこ」を生産しています。

これは食品の安全性の面と、コスト面を意識してのことです。

例えば丸ごとの玉ねぎだと、何日も保存が可能ですが、カットした状態の野菜はそうはいきません。カットした部分から雑菌が繁殖してすぐに腐ってしまうので、輸送するには冷蔵便や冷凍便の利用が必須になります。つまり輸送コストが高くついてしまうんです。

従来は捨てていたものに、そこまで輸送コストはかけられません。その中で、過熱蒸煎機を導入して現地で乾燥できれば、この問題も解決できますし、常温で1年間保存ができる状態になります。

吉野家さんでできた「ぐるりこ®」は、当社が買い取っています。そして、ポンパドウルさんに「ぐるりこ」を販売し、パンなどに活用いただくという流れです。

ちなみに「ぐるりこ®」という名前を付けたのは、名前がないと「残渣パウダー」などの、あまりイメージの良くない名前で呼ばれてしまう可能性があったからです。

例えばポンパドウルさんがお客様に商品を説明するときに、「玉ねぎの残渣が入ってます。」というような表現の仕方になってしまったら、食欲が湧かないお客様もいるかもしれません。

過熱蒸煎機で大抵のものを粉にすることができても、その後どう活用するのかという道筋がつけられないと、消費にはつながらないと考えています。

真に「かくれフードロス」の問題を解決するには、私たちが販路開拓までご提案して、一緒に取り組んでいくことが大切です。

もともとASTRA FOOD PLANという会社の名前には、仕組みを作る会社という意味が込められています。私たちが目指すのは「ぐるりこ®」を使った製品を自分たちで作って売るという小さなモデルではなくて、多くのステークホルダーと連携して日本中の「かくれフードロス」を解決することです。

国内のメーカーさん同士をつないで、より短時間で「かくれフードロス」が当たり前に食材として使われる仕組みを作るっていうことに注力しています。

時を経て実現した父娘の想い

–フードロスの問題にはもともと興味があってこの事業を立ち上げられたのでしょうか?

加納さん:

いえ、実は順序が逆なんです。

もともと私の父が過熱水蒸気という数百度の高温スチーム技術を活用した調理機の研究開発に携わっていて、私がその活用法を探ったのが当社の始まりです。

この技術は、今でこそヘルシオやビストロといった家電に搭載されていますが、父が取り組んだ20数年前よりも前は、食品に活用されていない工業技術でした。

過熱水蒸気での調理は、高温かつ短時間のため酸化が抑制されることで、「野菜の色を鮮やかに保つ」「風味や栄養を逃さない」というメリットがあり、また、「肉や魚がふっくら焼きあがる」「殺菌効果により日持ちする」といった特徴もあります。

父はこの技術を使ってオーブンの開発やフルーツピューレ・野菜ピューレを製造、販売していたのですが、いずれもうまくいかずに撤退となりました。私は、父の思いを引き継いで過熱水蒸気技術を社会に役立てるにはどうすれば良いだろうということを考えていました。そして、フードロスの解決という答えに辿り着いて今の事業をスタートさせたという流れです。

過熱水蒸気を利用してパウダーを製造しようと考えた背景は、当時の取引先のひとつだったポンパドウルさんの「このピューレ、粉にならないの?」という一言です。

父が作るピューレは、色鮮やかで美味しく、とても良い商品ではあったのですが、使い勝手の面で課題もありました。

水分量の多いピューレをお客さまに提供するには、流通時にはどうしても冷凍させなければならず、調理に手間がかかってしまいます。また、果物には水分量など個体差があるので、解凍して使用する際に毎回量の微調整が必要になるという問題がありました。

つまり、粉から作るパンやお菓子に混ぜ込んで使うには使い勝手が悪かったんです。そこで、使い勝手がよく、過熱水蒸気による加工の良さを活かせる乾燥装置を開発しようとなりました。

–お父様の技術を発展させて御社が創業したんですね。そもそもお父様はなぜ過熱水蒸気の開発に取り組まれたのでしょうか。

加納さん:

父はもともと大手のコンビニチェーンの役員をしていました。今でこそコンビニ食は健康面にも配慮された商品が多くなっていますが、今から10〜20年前は、添加物の多さが社会的な問題になっていたんです。

その時代のコンビニ食の安心安全で最も大切にされていたのは、製品を腐らせないこと、食中毒などを起こさないことでした。もちろん父は父で自分の仕事に熱心に取り組んでいたんですが、ふと自分が決して健康的ではない、添加物が多い食品を作っていることに気がついて絶望感のようなものを持ってしまったそうです。「努力して作り上げたものなのに、自分の家族に食べさせたいと思えない」と思ったとのことでした。

極めつけは当時小学生だった私の発言でした。学校で「コンビニ食は添加物が多いから食べてはいけません。」というようなことを教わった私は、それをそのまま父に伝えてしまったんですよ。

もちろん小学生だった私に悪気はなかったんですが、それはもうショックだったそうです。

そんな「これからはお客さまの健康も大切にした製品を開発したい」「そのための技術革新をしたい」という考えに至った父が出会ったのが、たくさんの添加物を使う代わりに、高温のスチームで殺菌をする過熱水蒸気という技術だったんです。

地元埼玉から全国に広がる取り組みへ

–今後の展望を教えてください。

加納さん:

今後は食品会社のような製造者の課題だけでなく、農産物を生産する生産者の課題にも取り組んでいきたいです。製造者が出す「かくれフードロス」の問題は、工場に過熱蒸煎機を設置していただいて、そのパウダーの販路を見つけていくということである程度解決ができると思っています。ただ、生産者の場合はそう簡単ではありません。

農家で出ている規格外の作物や余剰の作物をアップサイクルする仕組みを作るには、日本の生産者さんの規模が小さいうえに高齢化が進んでいる問題もあります。そんな生産者さんが、それぞれで過熱蒸煎機を持つというのは非現実的です

そこで、地域の循環型モデルを作るために産官学連携プロジェクトを企画し、地元埼玉県のJAいるま野と連携して規格外品を集めたり、それを使った「ぐるりこ®」を作って女子栄養大学・日本薬科大学の大学生や県内事業者と連携して一緒にメニュー開発をしたりしました。

さらに学校給食で「ぐるりこ®」を使ったメニューを提供してもらい、子どもたちに食育プログラムの提供も実施しました。

地域循環の仕組みを作るためには、ステークホルダーとの連携が不可欠です。このような取り組みを、埼玉県だけでなく全国に展開していきたいです。

あらゆる「かくれフードロス」問題を解決し、循環型社会を実現する仕組みを作っていける会社になりたいと思っています。

–今後のご活躍も楽しみです。本日は貴重なお話をありがとうございました。

この記事を書いた人

望月 優衣 ライター