日工株式会社 三宅利昌さん インタビュー

三宅利昌

1969年生まれ、徳島大学工学部化学応用工学科卒。1994年に当社に入社。

アスファルトプラント営業部門で経験を積み、環境事業部・事業開発部など新規事業分野に従事。

その後、産業機械営業部長、北信越支店長、中部支店長を経て、2022年にアスファルトプラント統括営業部長に就任。

CEOオフィスローカーボンタスクフォースリーダーも兼務し、カーボンニュートラル関係の開発に尽力している。

目次

introduction

私達の生活に欠かせないアスファルト。道路も空港の滑走路も駐車場もアスファルト舗装されていて、身近なものですが、私達が知らないことも多いようです。

日本国内のアスファルトプラントの約80%のシェアを持つ日工株式会社。ほとんどの道路は日工のプラントが造りだすアスファルトで舗装されていると言っても過言ではありません。

今回は、日工株式会社の執行役員・事業本部 AP統括営業部長兼 CEOオフィス ローカーボン・タスクフォースリーダーである三宅さんに、アスファルトプラント事業について、アスファルトの基本や、環境対策、今後の展望などについてお話を伺いました。

日本の道路を支える日工のアスファルトプラント

–はじめに、日工株式会社のご紹介をお願いします。

三宅さん:

日工株式会社は1919年創業、兵庫県明石市に本社を構える機械メーカーで、主にアスファルトとコンクリートを造るプラント(大型の機械設備)を展開しています。

アスファルトプラントの国内シェアは約80%、コンクリートプラントは約40%で、いずれも国内トップシェアを誇ります。高速道路や空港は、弊社のプラントから出荷されたアスファルトがほぼ100%使用され舗装されています。

開発・製造からプラント建設工事、メンテナンスまでトータルエンジニアリングを強みとしており、すべて自社で請け負っていることも特徴です。

他には環境問題に関連する事業、たとえば土壌を改良する設備なども手がけています。

ミッションとして「一歩先ゆくエンジニアリングから、社会基盤をアップデートする。」を掲げ、機械メーカーとしての技術力で、社会や未来を変えていこうという思いで事業に取り組んでいます。

–では、御社の主力事業であるアスファルトプラント事業についてお聞かせください。

三宅さん:

最初に、アスファルトについてご説明します。

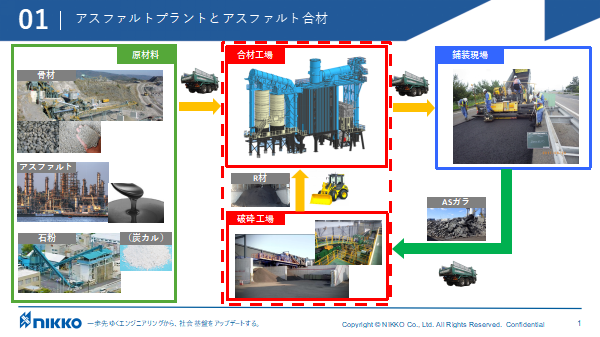

本来、アスファルトとは石油製品の製造過程で得られる粘性の高い黒褐色の液体で、加熱すると柔らかくなる性質があります。このアスファルトに、骨材と呼ばれる砕いた石や、砂、石粉などを決まった割合で混ぜ合わせ、160度くらいの温度で加熱したものをアスファルト合材と呼びます。このアスファルト合材が道路の舗装などに使用されており、一般的に「アスファルト」と呼ばれているものです。

弊社では、このアスファルト合材を造るプラントの設計、輸送や組み立て、その後のメンテナンスまで一貫して請け負っています。

顧客は主に、道路を作る会社や舗装を請け負う会社など企業が多く、全国に1,000以上あるアスファルトプラントの約8割を弊社が納めています。

加えて、アスファルト合材は国内ではおおむね100%に近い割合でリサイクルされて使われており、古くなったアスファルト合材を再生利用させる設備も弊社が開発しております。

弊社のアスファルトプラントが支持される理由は、非常に耐久性が強く、ランニングコストが良いことです。

特に燃費にはこだわっています。合材に混ぜている原材料の骨材は、含んでいる水分を蒸発させ乾燥させる必要がありますが、化石燃料を使い、加熱・乾燥する際に使うバーナーの開発に力を入れて、燃費を抑えているんです。

また、納入後のメンテナンスのため、カスタマーサポートセンターでの相談窓口を充実させていますし、稼働しているシステムの現状を把握する遠隔監視システムなどは、弊社独自の強みだと思います。

再生アスファルト合材と低炭素(中温化)アスファルト合材とは

–国内において、アスファルトは再利用される率が高いとのことですが、詳しく教えていただけますか。

三宅さん:

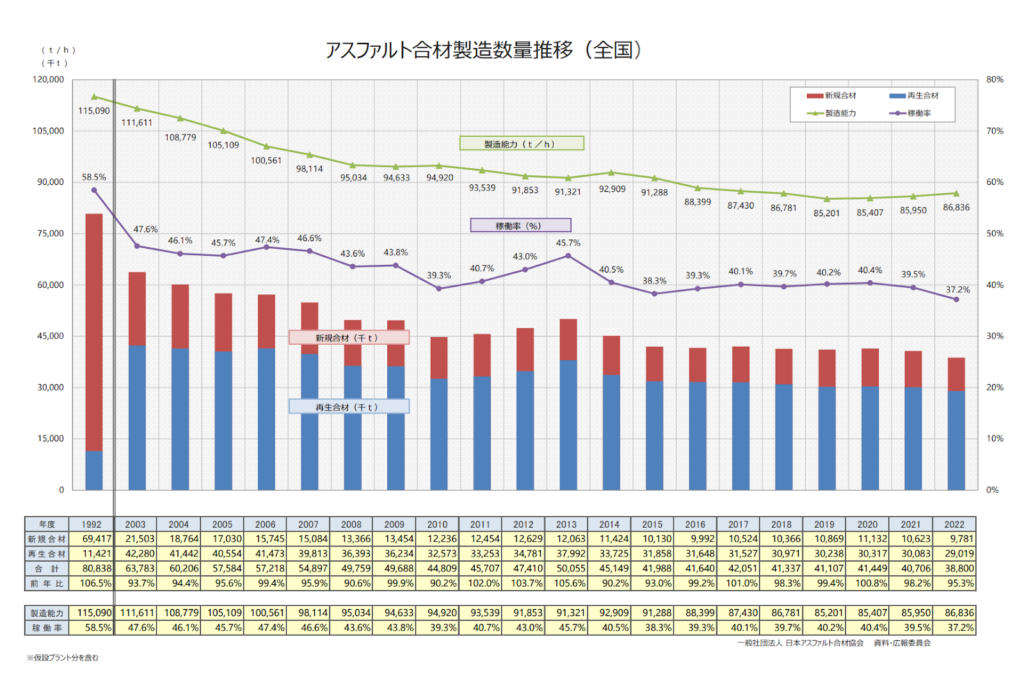

まず、近年のアスファルト合材の製造についてですが、年々製造量が減ってきています。

1992年度には約8,000万トンあった製造量が、2023年度には4,000万トン以下になっています。

これは高度経済成長期、新しい道路や施設などがたくさん作られ、アスファルト合材の需要が高まっていた状況であったのに対し、近年は新規での道路建設が少なくなり維持管理がメインとなってきたことなどが関係しています。

そんな中で、1998年度頃を境に新規合材と呼ばれる新しく作られるアスファルト合材よりも、リサイクルして作ったアスファルト合材(以下、再生合材)の製造量が上回るようになりました。現在、日本のアスファルト合材は、99.5%と世界的にみても高いリサイクル率です。

アスファルト合材のリサイクル方法をお話しますね。

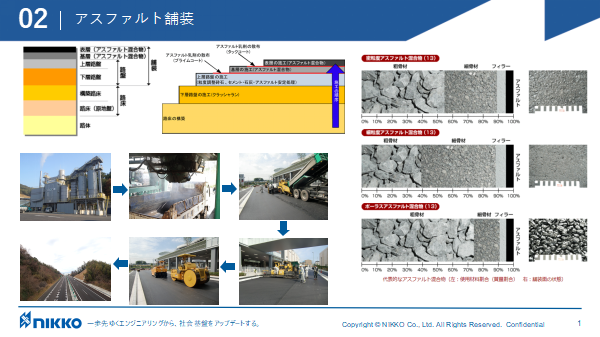

道路などを作るアスファルト舗装は、5層構造になっています。老朽化して再舗装が必要な際は、表層といわれる1層目の表面だけを舗装し直します。

表層をはがして新しいアスファルト合材を舗装する際に排出されるアスファルトガラと呼ばれる廃棄物は、捨てるのではなく、プラント内の破砕工場に搬入され、再生アスファルト合材の材料として再利用されます。

アスファルトプラントは、アスファルト合材を作る工場と破砕工場が同じ敷地内に併設されているのがスタンダードとなっており、これによって高いリサイクル率を実現しています。

弊社では、1970年代からリサイクル対応のアスファルトプラントなどを製品化して、リサイクル技術を高めてきました。弊社の技術がアスファルト合材の高い循環制を支えているんです。

–日本以外での、アスファルト合材のリサイクルの状況はどうなっているのでしょうか。

三宅さん:

アジア圏では、まだリサイクル率は低く、これから取り入れていくという状況です。

また、アメリカなどは、国土がとても広いため、日本とは違う方法でアスファルトを扱っています。

というのも、アスファルト合材は冷えると固まってしまうので、概ね1時間半以内に工事現場まで輸送しなければならず、「アスファルトは生もの」と言われます。つまり、広い国土では、アスファルトプラントを無数に作らなければなりません。ですから、合材を造って輸送するのではなく、現場であたためて造る方法がとられています。しかし、品質の面に多少難があり、現在日本では採用されていません。

欧米においては、現在、「低炭素(中温化)アスファルト合材」が多く使われています。

低炭素(中温化)アスファルト合材は、製造の際に特殊な添加物を加えたり、フォームド発生装置を使い、微細な水を加え発泡させることにより、製造温度を30度程度低くできます。

これにより、寒冷地や寒冷期での施工性が改善する、CO2の排出量を削減できるなどのメリットがあるんです。

欧米ではこの方法がスタンダードになりつつありますが、日本では、最近少しずつ採用され始めまたものの、まだまだ少ない状況です。

国内でのフォームド発生装置の製造は、今は弊社のみになっており、今後の普及を目指しています。

公害対策がSDGsへの取り組みの始まり

–環境問題に関するお話がありました。環境問題に対して、他にも取り組まれていることがあれば教えてください。

三宅さん:

アスファルトプラントなどの設備は、大気汚染、振動、騒音などに関する規制、また消防法などいろいろな届け出をし、認可されたうえで設置されます。

ですから、環境に対する対策は早くから取り組んできました。

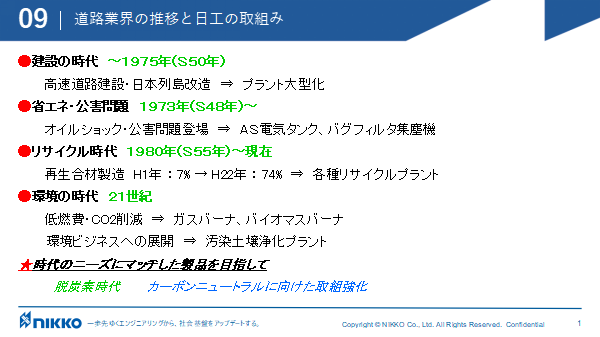

特に、世間で公害について大きく取り上げられるようになった1960年代後半から1970年代にかけて、弊社でも公害対策に取り組み始めました。

具体的には、当時のアスファルトプラントは、働く人の健康にも、環境にも良くない影響がありましたので、公害対策型プラントの開発・製造に力を入れました。

特に、原材料の骨材などを加熱・乾燥させる際に大量に出る粉塵は大きな問題でしたので、集塵装置を開発し、改善に取り組んできました。

考えると、この公害対策に対する取り組みが、弊社のSDGsに対する取り組みの始まりでもあったと思います。

お客様のニーズもあり、アスファルト合材のリサイクル設備、燃費を抑えたバーナーの開発など何十年も前から行っています。日常的に行っている開発が、今のSDGsの取り組みにつながっているのだと感じています。

そして、カーボンニュートラルの実現と言われるようになった現在、CO2排出量削減にも取り組んでいます。

アスファルト合材を造る際に排出されるCO2の量は、日本のCO2排出量の0.1%に相当するといわれています。

環境に対する影響が大きいのはもちろん、もし「炭素税」などが導入されることになると、弊社の顧客の採算性が厳しくなります。それを解決するためにも、CO2排出を削減できるプラントを作る必要があるんです。

ずいぶん前からバイオマス燃料などの燃焼実験を行ってきた流れで、水素やアンモニアを使ったバーナの開発も進めています。水素燃料の値段が高いなどの課題はありますが、このような新たな取り組みにもチャレンジしたいと考えています。

環境にも人にもやさしく強い社会を目指して

–では、御社が開発してきた技術で、どのような社会を作りたいと考えていらっしゃいますか。

三宅さん:

弊社では、実現したい未来のビジョンを「世界を、強くやさしい街に。」と掲げています。

この「やさしい」の意味は、環境はもちろんですが、人にもやさしい社会を作るという意味でもあります。

弊社で作ってきた機械は、今まではどちらかというと、日本人の男性が使うという前提だったと感じています。これからは、いろいろな国の人、女性も男性も、高齢の方もどんな人でも使える、IOTを駆使したようなやさしい機械で、社会をより強くすることを目指しています。

また、弊社は、災害時には大きな役割を担います。

災害現場でプラントが被災してしまうと、アスファルト合材が造れなくなり、道路などの復旧が遅れてしまいます。合材は造ってから90分以内の使用が必要なため、離れたところから持ってくることはできませんから、早急なプラントの復旧が必要です。

そこで、温度を保ったまま輸送できるような設備の開発なども手掛けています。

災害時にも力を発揮でき、強い社会を築けるように努力しています。

–最後に、今後どのように事業を展開するのか、展望をお聞かせください。

三宅さん:

まずは、海外への展開に力を入れたいと考えています。

アセアン諸国では、今後アスファルトのリサイクルが普及してくると思いますので、技術的な提供も含め、市場獲得に注力したいです。

実は、我々は知らなかったのですが、弊社の中古の機械がタイに多く輸出されていました。そのような背景から、タイでは「日工」の知名度が高いこともあり、拠点を設置しました。しかし、他の国ではまだそれほど知名度は高くありませんので、丁寧に技術力を説明し、広く展開しようと思っています。

併せて、燃焼課題やCO2削減の開発テーマを実現し、それを世界に提供して環境問題解決のサイクルをうまく作っていくことを目指したいと考えています。

また一方で、新規事業として環境関連の装置や機械の開発にも注力しています。

いろいろな弊社の技術を組み合わせて、廃棄物をリサイクルして新しいものを造るような、そんな事業展開も考えています。

–お話を伺い、アスファルトについて、知らないことが多いことに気づきました。貴重なお話をありがとうございました。

日工株式会社公式サイト:https://www.nikko-net.co.jp/index.html

ごっこランド パビリオン「どうろをまもろう!」:https://s.kidsstar.tv/nikko_open

日工公式note:https://note.com/nikkouhou/

この記事を書いた人

中島卯月 ライター

フリーランスのライターをしています。以前は、電機メーカーや飲食店での勤務、化粧品の卸、販売店の経営、エステティシャンなどいろいろな経歴があります。駐在員の家族として通算約10年、アメリカでの生活もしており、その間に出産や子育ても経験しています。皆様の“読みたい!”記事が書ければ嬉しく思います。

フリーランスのライターをしています。以前は、電機メーカーや飲食店での勤務、化粧品の卸、販売店の経営、エステティシャンなどいろいろな経歴があります。駐在員の家族として通算約10年、アメリカでの生活もしており、その間に出産や子育ても経験しています。皆様の“読みたい!”記事が書ければ嬉しく思います。